ProFlows djupdykning inom lagerautomation: Kardex

Intervjuserie

Under 2022 gör vi på ProFlow en intervjuserie med automationsfokus. Vi pratar med några av de stora traditionella europeiska aktörerna, men också med de nya aktörerna som satsar 100% på robotisering och alternativa lösningar. Vi ser att båda typer av automatisering kan samverka men också konkurrera och den här utvecklingen vill vi hjälpa våra kunder att bevaka och vid behov föreslå.

Det handlar om automationsleverantörer och robotleverantörer så som TGW, Knapp, SSI Schäfer, Swisslog, Geek+, Element Logic, Kardex, Ferag, Dematic, Caja! Leverantörer sitter på så mycket kunskap, samtidigt som utvecklingen går i rasande takt och vi hoppas att denna intervjuserie kommer ge dig lika mycket som den gett oss!

”Norden ligger i framkant när det gäller att automatisera, ungefär 4–5 år före många andra länder i Europa när det kommer till hur vi tänker och vad vi vågar göra. Vi har inte så många gigantiska lager, men väldigt många företag väljer att automatisera för att öka plockhastigheten.”

”Resan som paternosterverket har gjort är helt otrolig; från att på 50-talet vara en lagringsmaskin som man kan plockar 650 ordrar i timmen, per person!

Från att fabriken nästan stängdes till att den idag är en stor del av vår verksamhet igen!”

”Vi jobbar med smarta preventiva lösningar som gör att vi kan läsa av data från maskinerna och få en god bild av när de riskerar att stanna. På så sätt kan vi ligga steget före och skicka ut servicepersonal två dagar innan ett eventuellt driftstopp.”

”Vi har helt andra krav på ergonomi här i Norden. Vi har några produkter som inte är lika ergonomiska men som då är lite billigare, som inte säljs någonting av här men säljs nere i Europa. I Norden har vi också andra krav när det kommer till hållbarhet.”

”Inför en automatisering måste kunden bestämmas sig för vad de är ute efter, är det hastighet? yteffektivitet? flödet på lagret?…

Och det gäller att framtidssäkra investeringen så man inte låser in sig i ett hörn där verksamhet en inte kan växa, där inget går att ändra.”

”En av våra kunder plockar extrema mängder snabbt, där blev det svårt att automatisera, istället så byttes plockvagnarna ut till plockkorgar, där allt från en plockgång matades ner i en korg för att sen konsoliderades. Detta löstes sedan med artikelscanning och conveyorband.”

Kardex, som grundades redan 1880, började utveckla och sälja paternosterverk och automationslösningar under 1950-talet för att spara golvyta i fabriker och verkstäder, sedan dessa har en hel del och idag är de en one stop shop inom automation.

Vi har intervjuat Anton Blidberg, System Sales Manager för Norden

Det har hänt en hel del sedan 1950, kan du berätta mer om er utveckling?

I modernare tider, har kanske framförallt e-handeln fört med sig behovet för högre plockhastighet genom att kombinera hårdvara med smart mjukvara.

Kardex är idag marknadsledande på plocklösningar genom semi-automation med hissautomater och paternosterverk. Genom en rad investeringar och nya partnerskap under de senaste åren (som Robomotive och Autostore till exempel), har företaget nu också blivit mycket stark aktör inom helautomation.

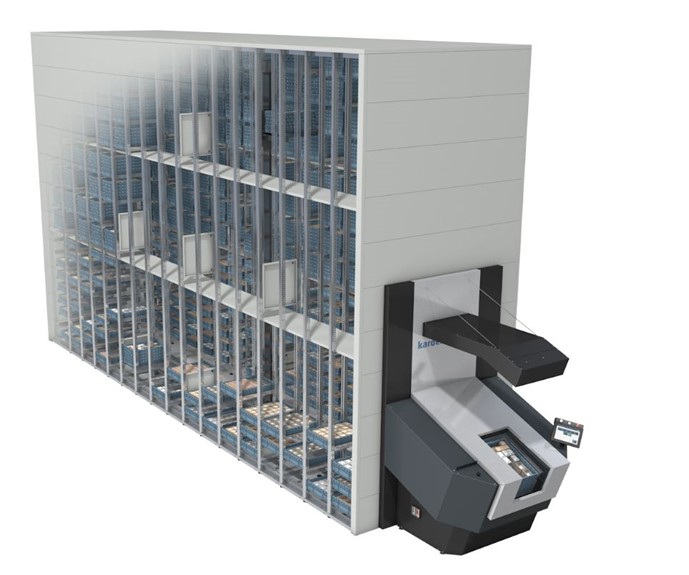

På produktsidan har vi vår vertikala buffertmodul (VBM), Kardex Compact Buffer, som numera kan göras upp till 20 meter djup och motsvarar då 5–6 st. hissautomater Den presenterar 150 boxar/timme/maskin och beroende på djupet, kan den svälja mellan 1000–2500 boxar. En av de stora fördelarna med VBM är att man kan ha olika typer av öppningar på flera olika ställen: på marknivå med exempelvis plocköppningar eller högre upp på maskinen – där man med fördel kan hantera inmatning via conveyorband. En flexibel maskin som kan användas i en semi- eller helautomatiserad lösning.

Genom partnerskap med Rocket Solutions kan erbjuda shuttle system. Shuttle-systemet RSX1 kan leverera ca 1000–1500 boxar/h/gång, sväljer 4 boxar på djupet/shuttle och kan byggas 30 meter högt. Rent hastighetsmässigt finns det inget som slår RSX1.

Vi kan även sätta in Robomotive plockrobottar på redan installerade hissautomater, det vill säga att man kan helautomatisera en befintlig semi-automatiserad lösning. Roboten kan både plocka hela boxar och enskilda artiklar. Ingen upplärningstid, inga gränssnitt mellan maskin och robot, utan det är en ren add-on.

Du säger att ni kan mixa ihop en massa typer av automationslösningar vilket brukar vara förknippat med IT-stöd, har ni ett eget eller förutsätter ni att kunden själva gör koordineringen?

Har kunden ett väldigt bra WMS-system, exempelvis Astro som styr hela lagret, då har vi en Java scripttolk mellan maskin och mjukvara. Om kundens WMS inte räcker fullt ut eller om de inte har något WMS alls, styr vi med vår mjukvara. Det finns då olika nivåer man kan lägga sig på, vi kan antingen ha en mjukvara som bara styr vår zon, men lämnar allt annat utanför. Sen har vi även en helskalig lösning för större automation där vi ”tar kontroll” över alla delar. Vi har ett mycket skarpt och erfaret internt team som hanterar utvecklingen av mjukvara och involveras i våra projekt.

Vilket område ska man automatisera först och vart ser ni den största potentialen?

Det är svårt att vara generaliserande då det är så olika från kund till kund. Plock av B-artiklar (B-artiklar i en ABC-analys) är ett område som vi är extremt duktiga på och där vi kan hjälpa kunderna prestera upp till 30.000 orderrader om dagen. Vi tänker att man har highrunners som går pallvis per dag i zon A, medan zon B har stor potential för automation genom ”gods till person” principen. Det är även i det området där det är det enklaste att vinna tillbaka sina investerade pengar, dvs ROI i plockområdet.

Beskriv tre ”success keys” för att genomföra ett automationsprojekt

- Öppenhet och viljan att främja diskussioner! Det är den absolut största vinningen, både för oss och för kunden. De projekt som blir bäst i längden bygger på att kunderna ställt motfrågor. Istället för att säga ”okej” eller ”nej, vi vill ha detta i stället”, har de frågat ”varför” och startat ett väldigt spännande, konstruktivt och givande samtal.

- Intresse! Att kunden vill få det bättre och vill utmanas. Det är egentligen lite samma sak som svaret ovan, men värt att understyrka.

Bra projektledningen! Från både kundens och vår sida är jätteviktigt. Att redan i ett tidigt stadie gått igenom de största delarna när det gäller mjukvara och systemet, så att man ser att de kommer fungera tillsammans med varandra. Att man har specificerat hela projektet och hur processen ska se ut, gått igenom hela flödet, säkerställt och gjort en dataanalys. En väl genomförd förstudie helt enkelt, så det inte blir några oklarheter i efterhand.

Vilka är de viktigaste kriterierna för kunden vid utvärdering av automatisering?

- Kunden måste bestämma sig för vad den är ute efter, är det: Hastighet? Yteffektivitet? Är det flödet på lagret?… Med andra ord måste kunden ha en klar bild av vilket resultat den vill uppnå med projektet och specificera det i en tidig fas.

- Framtidssäkra din investering. Sätt dig inte i ett hörn där du inte kan växa eller inte kan ändra. Se över framtiden ordentligt, gör en investering nu och sätt en tillväxtplan. Att kundens tillväxtbana förklaras genom både volym- och sortimentutveckling är viktigt. Får vi reda på exempelvis att kunden inte kommer öka antalet artiklar men kommer öka volymen ut och in, då blir det ju en helt annan lösning vi vill kolla på.

Säljer ni alltid hårdvara + mjukvara?

Vi har några projekt med större kunder där vi styr hela lagret med vår mjukvara PPG eftersom de verkligen gillar verktyget men vi behöver egentligen bara styra ”våra” zoner och inte hela lagret. Sen kan och vill såklart hjälpa våra kunder i så stor utsträckning som möjligt att hantera sina lager på ett så smidigt sätt som möjligt. Utöver PPG har vi även en mjukvara som är utvecklad för att styra våra helautomatiserade lagerlösningar.

Vilken är er bäst säljande produkt?

Hissautomaten, helt klart, och en jättestor del av vår business är fortfarande mot industrin. Sen kommer paternosterverket och därefter ligger resten av våra produkter på samma plats ungefär. Förra året hade vi väldigt många plocklösningar som byggde på paternosterverk, vilket ledde till att de delade första platsen med hissautomaten som mest säljande produkt (i Sverige).

Vilken är er mest innovativa produkt?

Den mest innovativa, som vi tillverkar själva, är vår VBM och det är jättekul att kunna jobba med Robomotive och Rocket Solutions men jag mest stolt över paternosterverket generellt sett.

Den har gått från att på 50-talet vara en lagringsmaskin till att idag kunna plocka 650 ordrar i timmen, per person! Den resan som den produkten har gjort, från att fabriken nästan stängdes till att den blev en stor del av vår verksamhet igen är helt otrolig!

Ser du paternosterverket som en lite underskattad produkt?

Ja, verkligen! Ett exempel är ett projekt jag kom in i där kunden (ett 3PL företag) nästan bestämt sig för 9 hissautomater från en annan leverantör. Jag tyckte att de skulle överväga paternosterverk då deras gods hade varit perfekt utifrån storlek och effektivitet. Det resulterade i att de slutligen investerade i vår lösning med 6 paternosterverk och 3 hissautomater, efter ett år frågar kunden om vi kan sälja deras hissautomater. Inte för att de tyckte att de fungerade dåligt utan för att de hade för låg hastighet, de fick inte upp effektiviteten utifrån deras godstyp.

I vilket område lägger ni in mest resurser/pengar för forskning och utveckling?

Vi investerar mycket resurser och pengar i utveckling av både befintliga och nya produkter. Är man marknadsledande så måste man göra det. Nyligen har vi till exempel kommit med en ny PLC till våra hissautomater och paternosterverk. De är AI- och robotkompatibla, och kan läsa information på ett smartare sätt. Från service och supportsidan jobbar vi med smarta preventiva lösningar som gör att vi kan läsa av data från maskinerna och få en god bild av när de riskerar att stanna. På så sätt kan vi ligga steget före och ringa upp kunden två dagar innan ett eventuellt driftstopp och skicka ut servicepersonal i god tid!

Vi har en stor global teknisk avdelning, som konstant testar nya idéer. Där finns det många väldigt spännande saker på gång. Alla anställda inom Kardex är välkomna att bidra med förslag och vår positionslist Display LED Navigator är ett lysande exempel på en smart lösning som tagits fram utifrån en idé från en av våra kollegor.

Vart ser du är det minst automatiserade området i ett lager?

Buffert efter plock men det är det väldigt bransch- och varuspecifikt. Exempelvis, en av våra kunder plockar extrema mängder snabbt, där blev det svårt att automatisera, istället byttes plockvagnarna ut till stora plockkorgar, alla order släpptes på samma gång och plockarna tog en plockgång var och matade ner det som behövdes i korgarna. Detta resulterade i en massa produkter som behövde konsolideras, vilket vi löste med att artiklarna scannades och placerades på ett conveyorband, och kopplades sedan samman med hela ordern.

Till kunder inom produktion kan vi erbjuda robotar som plockar kit från hissautomater, buffrar dem, och sedan kommer en AGV eller AMR och hämtar kittet och kör ut till operatören

Vilka traditionella områden kommer ersättas av autonoma robotar?

Enkla plock, enkla inlagringsuppgifter och enkla förflyttningar inom lagret tror vi kommer hanteras av robotar inom de närmsta åren. En stor förändring har skett i och med Covid – då robotar inte blir sjuka.

Hur använder ni er av AI?

Maskinerna är AI förberedda och robotarna ska känna, se, förstå och ta egna beslut. Det vill säga att om roboten plockar en specifik artikel 10 gånger men tappar den 3 gånger så ska den skicka en signal att här behövs något programmeras om eller artikeln plockas bort. Eller så kan roboten välja att välta ner en produkt för att det är lättare att plocka upp den med en specifik sida pekandes uppåt.

Vad ser ni kan vara en miljöpåverkan av lagerautomatisering?

Vi tillverkar ju stora, tunga maskiner där det går åt råmaterial, el och energi vid produktion och transport – så självklart har det en miljöpåverkan och det är viktigt att globala företag som vi tar sitt ansvar. Några exempel på de hållbarhetsåtgärder vi vidtar för att minska vårt avtryck är att vi är mycket noggranna med hur vi packar maskinerna i lastbilarna, för att skicka så få lastbilar som möjligt, all plast vi använder är återvunnen och i slutet av 2021, hade alla våra tre fabriker i Tyskland konverterat till hållbar el. Så är vi såklart CE-märkta och har alla ISO-krav.

Har ni någon form av specifik hantering när det kommer till returflöden i nuvarande set up?

VBM (Kardex Compact Buffer) är ett lysande exempel på smidig returhantering, där artiklarna läggs på ett conveyorband, scannas och lagras automatiskt. Buffert har blivit stort för oss, både innan plock, efter plock och vid retur.

Vilka mässor tycker du är bäst i Sverige, Europa och globalt?

I Sverige; Logistik- och transportmässan i Göteborg och i Europa; Logimat i Tyskland. Kardex monter är såklart ett måste för att se alla produkter och tjänster från både Kardex Remstar och vårt systerbolag Kardex Mlog!

Om våra följare vill lära sig mer om automation generellt, vad ska man göra då, hur går man bäst till väga?

Besök olika hemsidor. På vår egen hemsida kan man bland annat utgå ifrån industrisegment (e-handel, fordon, elektronik, livsmedel, med mera…) och läsa om branschspecifika lösningar, vi har kundcase, köpguider och såklart produktinformation. Efter att ha kollat runt och läst på, ta kontakt med de företag som du fastnat för och som känns duktiga inom området, så kan de ge dig vidare rådgivning.

Beskriv din drömkund

En kund som verkligen vill utvecklas. En som har en utmaning och verkligen måste göra någonting, har ett öppet sinne och är väldigt kompetenta i sin egen verksamhet. Drömkunden är också väldigt långsiktig och ser hur man i ett partnerskap kan bygga en lösning som håller för 10-tals år framöver.

Vi gillar även om maxstorleken på artiklarna är 600×400 mm och minst 100×100 mm.

Hur skulle dröm-automationssystemet se ut?

En typ av maskin, exempelvis en hissautomat eller VBM med robotplock och inlagring, som är direkt kopplat till ett conveyorsystem eller AMR. Emballaget försluts och etiketteras sedan i en förslutningsmaskin, palleteras av en av våra robotar och skeppas sedan ut av en M-log Sequencer (en annan av våra maskiner). Sedan en VBM för returflödet. Det vill säga så lite handpåläggning av människan som möjligt.

Tror du att WMS system kommer existera i framtiden eller kommer det ersättas av någonting annat?

Jag tror att det kommer finnas kvar men att det kommer vara mer robotstyrt, men då med ett WMS-system som styr automationen. Kanske inte som idag att man exempelvis jobbar med padda och kan skriva ut etiketter utan att det i stället blir ett övergripande system som även styr underliggande automation-/robotsystem.

Har ni sett några förändringar av kundernas behov under pandemin och hur?

Absolut! En ganska stor skillnad att man är villig att automatisera hela vägen med robotar och liknande. Vi har många kunder som har fått uppsving på grund av ökad e-handel och vill investera, men det ser vi mest som en peak och kommer nog inte att ligga kvar. Det som kommer ligga kvar är att kunden är villig att investera mer pengar i lager och logistik då man har haft stora problem med arbetskraft under pandemin. Automation göra ju att man kan hålla verksamheten i rullning dygnet runt om man skulle behöva det.

Hur skiljer sig den svenska marknaden gentemot den europeiska marknaden när det kommer till val och typer av automation?

Då vi är globala ser vi en jätteskillnad från land till land, mycket på grund av personalkostnad. Sverige och Norden ligger i framkant när det gäller att automatisera, ungefär 4–5 år före många andra länder i Europa när det kommer till hur vi tänker och vad vi vågar göra. Vi har inte så många gigantiska lager, men väldigt många företag väljer att automatisera för att öka plockhastigheten. I Europa automatisera man mer för platsbesparing, då personalkostnaden inte är det stora ”problemet”.

Ser ni en annan kravbild från de skandinaviska kunderna jämfört med de europeiska?

Absolut! Pratar vi exempelvis ergonomi så har vi helt andra krav här i Norden. Vi har exempelvis några produkter som inte är lika ergonomiska men som då är lite billigare, som inte säljs någonting av här men säljs nere i Europa. I Norden har vi också andra krav när det kommer till hållbarhet och de nordiska kunderna har också stor kunskap och fattar automation.

Vilken produkt tror du skulle ge störst effekt för er kunder?

Den är svår att svara på då det beror på vad kunden har för typ av artiklar. Men om man säger att kunden är ett litet till mellanstort e-handelsföretag så är det vårt paternosterverk Kardex Megamat.